STOROJET - Next Level Storage - Innovationsführerschaft - lang

STOROJET Next Level Storage Innovationsführerschaft lang (PDF-Datei - 11670 Zeichen)

STOROJET - Next Level Storage

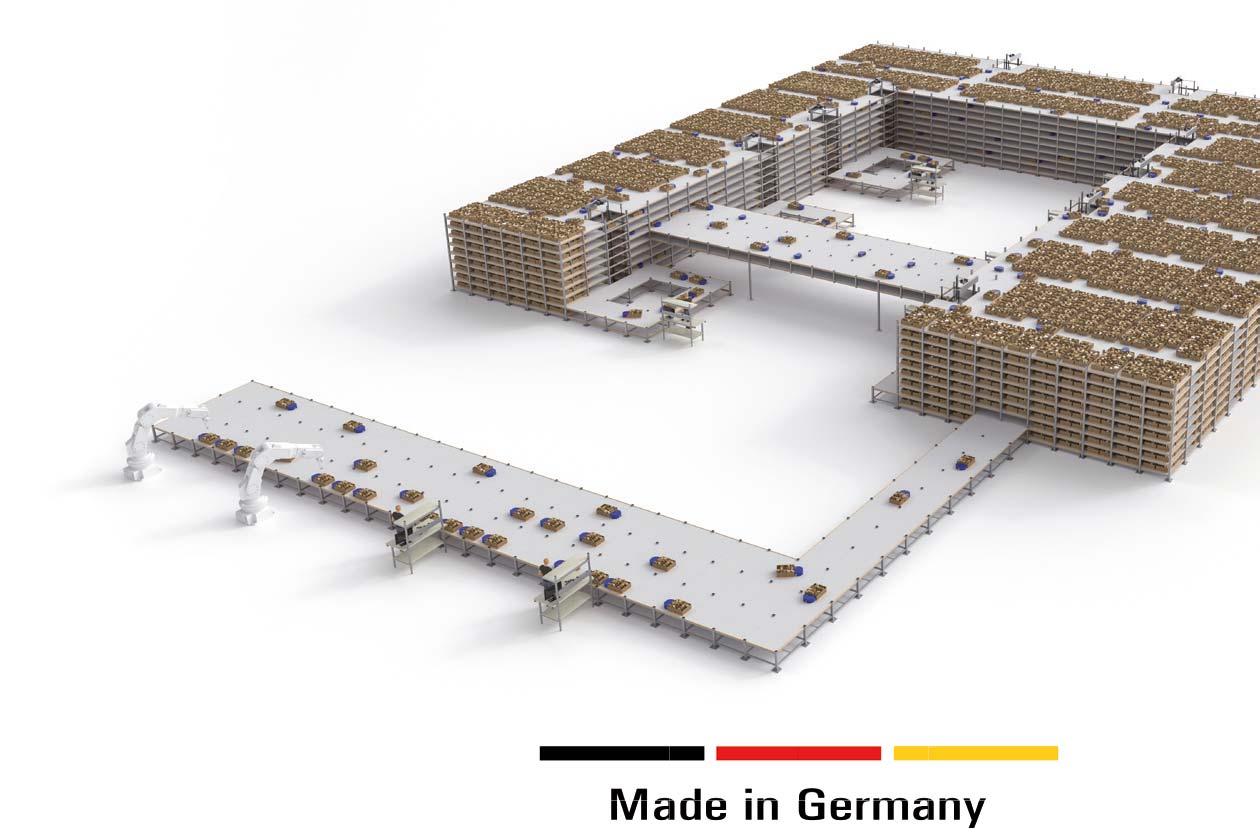

Innovationsführerschaft erneut bewiesen: Telejet und ICO stellen „STOROJET“ ein revolutionäres Lager- und Kommissioniersystem zur Logimat 2019 vor.

Dank Flexibilität im Aufbau, moderner Features und drastischer Kostenoptimierung, basierend auf einer neuen Herangehensweise und Ausbruch aus tradiertem Denken, wird eine modulare, Industrie 4.0-geeignete Lösung für die Lagerautomatisierung etabliert, die Pick-Zeiten um mindestens 30 bis 80% reduziert!

HIGHLIGHTS

- massive Reduktion der Pickzeiten zwischen 30 und 80%

- fortlaufende Optimierung der Lagerplätze

- optimierte Platzausnutzung in Höhe, Fläche und Geometrie

- erweiterbar im laufenden Betrieb

- Förderung heterogener Güter

- energiesparendes System mit geringen Betriebskosten

- Unterstützung der Kommissionierer mittels Pick-by-Light

- individuell gestaltbare Warenträger

- hohe Prozesssicherheit der Lagerpositionen

- einfache Bedienung, geringer Schulungsaufwand

- Inventur auf "Knopfdruck", fortlaufende Inventur

- vereinfachtes Einlagern von neuen Produkten oder Rücksendungen

- verbesserter Diebstahlschutz und Dokumentation

- flexible Erweiter- und Anpassbarkeit nach Bedarf

- preisgünstige Realisierung - Made in Germany

- bereit für Industrie 4.0

Wir kennen die beeindruckenden Bilder von 20 oder mehr Meter hohen Regallagern, in denen autonome Regalbediengeräte Transportbehälter oder -boxen mit Waren entnehmen und auf Förderbänder oder Rollenwege stellen, die dann zum Kommissionierplatz führen. Oder Roboter, die ganze Regale zum Kommissionierort bringen. Fakt ist jedoch, dass die dazu notwendigen Investitionssummen nur von großen Versandhändlern oder großen Fabrikationsunternehmen aufzubringen sind. Vom hohen Energieverbrauch solcher Lösungen ganz zu schweigen.

Die mittelständische Realität

Die Zunahme der Bestellmengen im Versandhandel, die Modernisierung bei zeitgemäßen Produktionsverfahren für „Losgröße 1“ oder additive Verfahren wie 3D-Druck bieten jedoch Chancen für viele kleinere und mittelständische Unternehmen.

Keine Frage, auch sie benötigen Lager - doch ihre Realität sieht zumeist anders aus, vor allem, weil die meisten Produkte kleinteilig sind und im seltensten Fall ständig ganze Paletten umgeschlagen werden.

Da dort der Mensch Lagerist und Kommissionierer in Personalunion ist, sind diese Lager mit Regalen in 2 Meter Maximalhöhe und den notwendigen Laufgängen und Transportwegen ausgestattet. Die Höhenbeschränkung ergibt sich aus der üblichen maximalen Griffhöhe ohne Steighilfen.

Mit wachsendem Produktsortiment vergrößert sich diese Lagerform typischerweise in die Fläche, wodurch Pick- und Kommissionierzeiten sukzessive steigen und schnell bis über 60/70 Sekunden pro Produkt erreichen. Von „angenehmem Arbeiten“ kann dann bei den zu tragenden Lasten und den mehr als sportlich zu nennenden Wegstrecken für Mitarbeiter nicht mehr gesprochen werden. Anstiege bei den Kosten und in der Fehlerhäufigkeit sind logische Folgen, das Lager wird ineffizient. Noch deutlicher werden diese Aspekte beim Wiedereinlagern zurückgesendeter Waren. Daran ändern auch organisatorische Optimierungen wie z.B. mehrstufige Kommissionierung nicht viel.

Ähnliche Symptome lassen sich bei Teilelagern als Zuführung zur Fertigung feststellen.

Berechtigterweise darf man als Startup, kleines oder mittelständisches Unternehmen die Frage aufwerfen, ob es denn eine zukunftsweisende, Industrie 4.0-abbildende Lösung gebe, die auch erschwinglich ist? Die Antwort lautet: jetzt ja!

Ein neuer Lösungsansatz

Die Firma Telejet (Entwicklung), seit über 20 Jahren erfolgreicher „Innovation Incubator“, hat sich mit den Details des Problems auseinandergesetzt und stellt in Zusammenarbeit mit ICO Innovative Computer (Vertrieb) zur Logimat 2019 einen Ansatz vor, der berechtigt das Attribut „revolutionär“ tragen darf: STOROJET - das weltweit erste automatisierte mehrstöckige Flächenregal.

„Lagern“ wurde neu gedacht - geblieben ist die Grundaussage: Zum Lagern sehr heterogener Produkte, die sich in Größe, Form, Ausprägung, Haptik und weiteren Parametern unterscheiden, bietet sich ein Regal an.

Was charakterisiert ein Lager?

definierte Abstellplätze für die Waren in den Regalen

definierte Transportwege für das Handling

Transportelemente, um Waren zur Kommission zu bringen

Datentechnik und Codierung in verschiedenen Ausprägungen

Was soll ein Lager erreichen?

ein schnelles, effizientes Store-and-Pick

schnellstmögliche Auslieferung an Kunden oder die folgende Produktionsstufe

effiziente Platzausnutzung

kostengünstige Kommissionierung

ergonomisch optimales Arbeiten für die Mitarbeiter

energiesparender Einsatz der Ressourcen

Ausgehend von der obigen Charakterisierung haben Telejet und ICO einen grundlegend neuen Ansatz entwickelt, der auf einem Kern fußt: dem Navigation Shelf Board, dessen Oberfläche vollständig mit Codierungen bedruckt ist. Grob gesagt lassen sich damit im definierten Rasterformat Lagerflächen und Wegstrecken bauen.

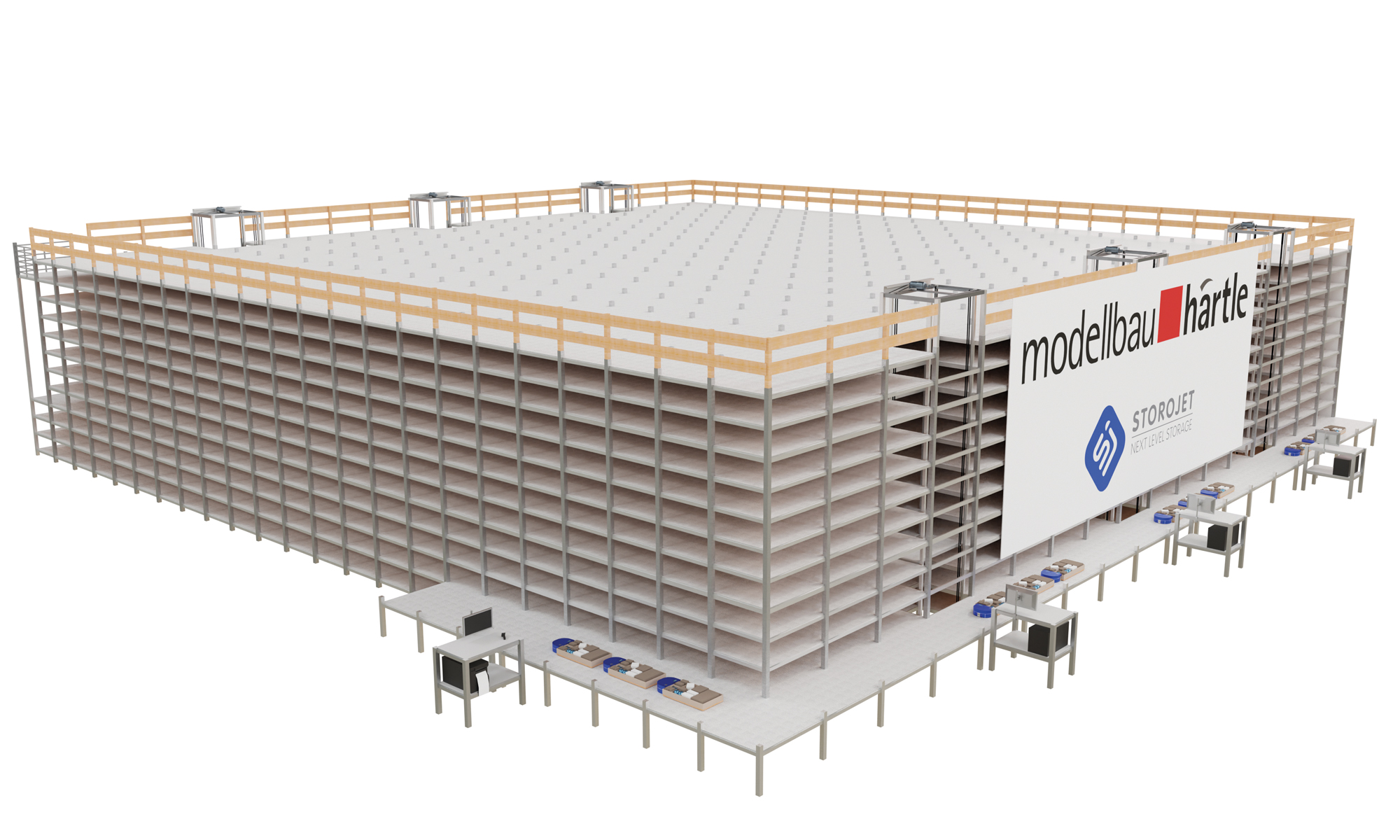

Detaillierter bedeutet das, dass in einem bis zu 12 m hohen Regalsystem mit übereinander montierten Ebenen (vertikaler Abstand zwischen 32-100 cm) viele Warenträger eng abgestellt und mit kompakten Lagerrobotern verfahren, an- und abgekoppelt werden. Je nach den zu lagernden Produkten können die Warenträger mit individuellen Fächern ausgestattet sein.

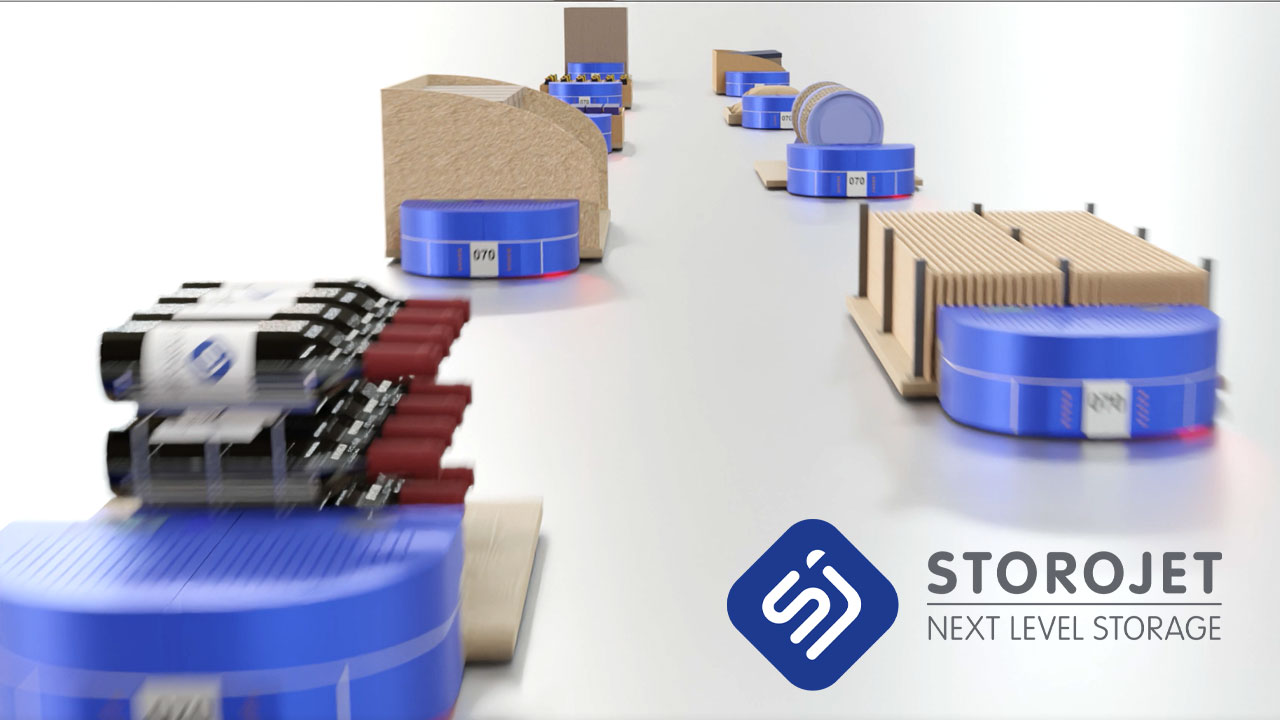

Die verschiedenen Ebenen des flexiblen Regalsystems sind durch mehrere Aufzüge miteinander verbunden und ermöglichen den Robotern neben der horizontalen auch eine vertikale Mobilität. Die Roboter sind nicht schienengebunden und können frei fahren, dabei orientieren sie sich anhand der Codierungen auf den Navigation Shelf Boards und werden vom Zentralsystem per Funk orchestriert. Die Lagerroboter haben die Größe eines Mähroboters für den Hausgebrauch, verfügen jedoch über weit mehr Leistung und vollbringen eine beachtliche Transportleistung.

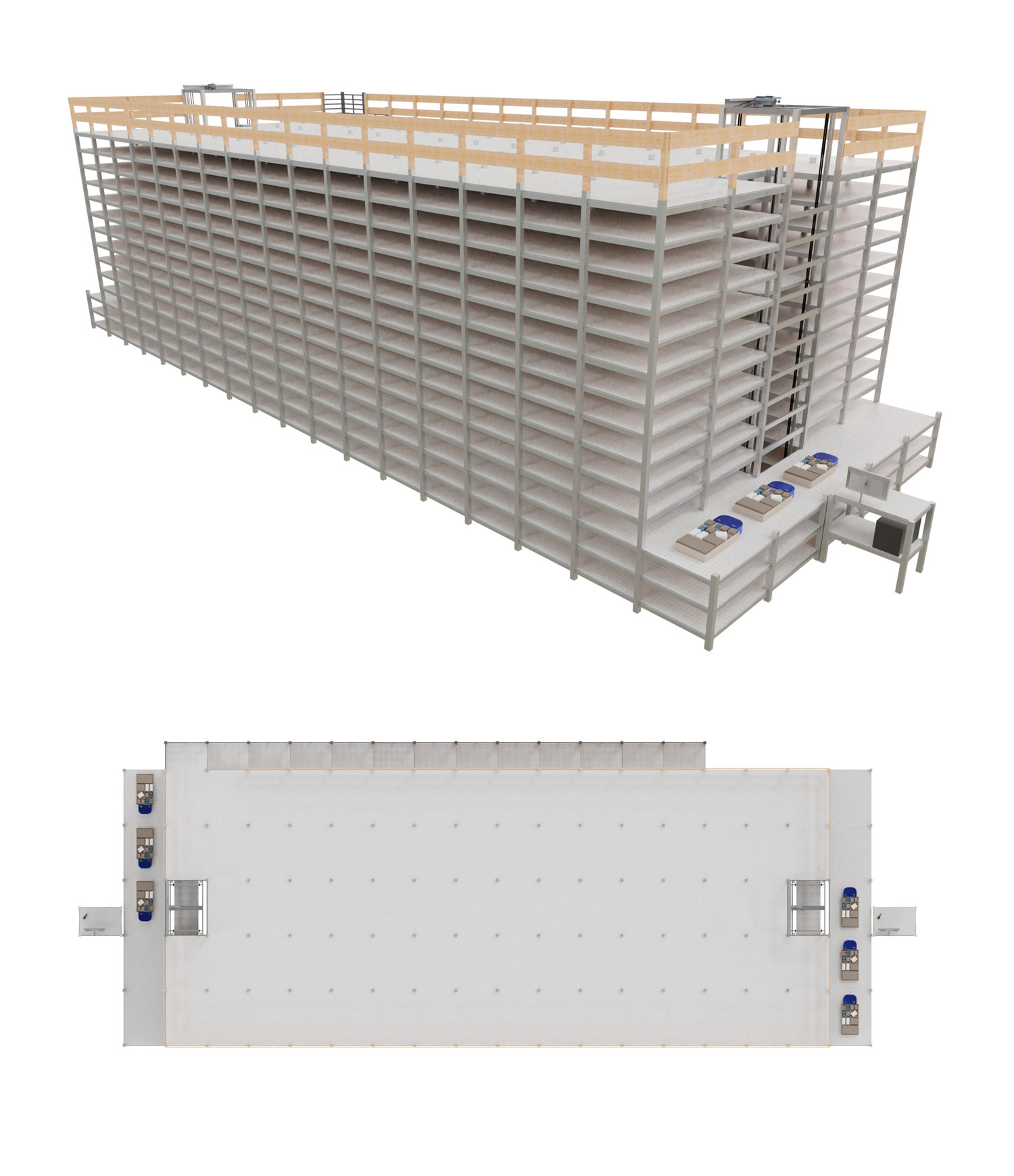

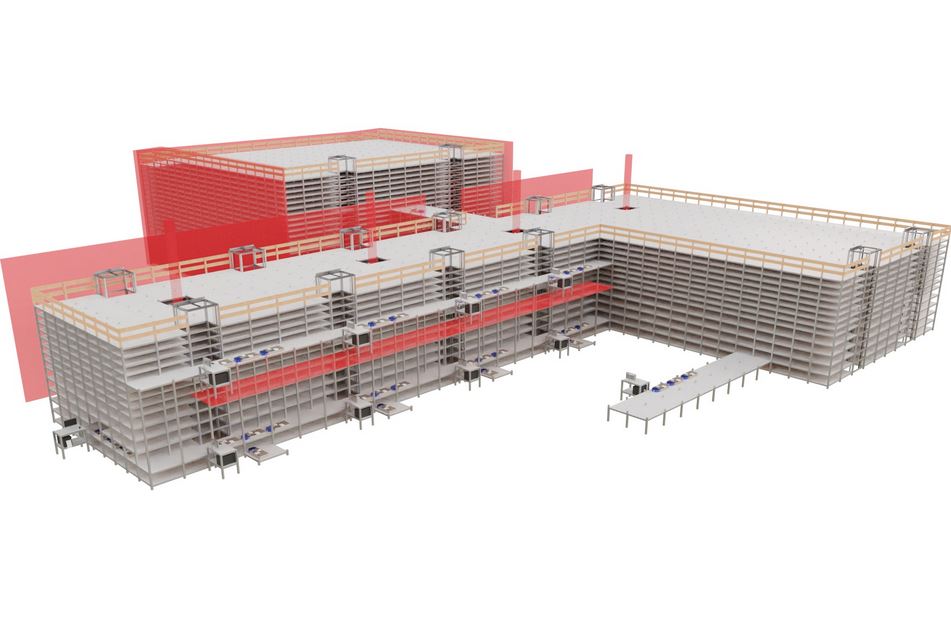

Die einzelnen Regalflächen des in sich geschlossenen Regalsystems haben eine Grundfläche von 1,2x1,6 m und sind mittels Stahlsäulen miteinander verbunden. Auf Basis dieser Grundflächen können nun, je nach Begebenheiten der Lagerhalle, in Form und Höhe individuelle Regalsysteme realisiert werden. Beispielsweise lässt sich neben einem klassischen Quader auch eine U- oder L-Form parallel zu einer Fertigungsstraße konzipieren.

Per Software wird definiert, welche Bereiche als Wegstrecke und welche als Abstellbereiche gelten.

Es fällt sofort ins Auge, dass der STOROJET-Ansatz einen sukzessiven Lageraufbau zulässt, ohne Förderstrecken jedes Mal komplett neu planen zu müssen! Gegenüber bodengebundenen Systemen wird die Packungsdichte des Lagers unmittelbar erhöht, weil vorhandene Lagerflächen immer optimal ausnutzt sind. Einer kostengünstigen modularen Erweiterung steht nichts im Weg, weder beim Regal, noch bei den eingesetzten Robotern.

Man mag einwenden, dass der Einsatz von automatischen Lagerrobotern keine neue Idee ist das ist richtig. Doch die Größe und die flexible Einsatzfähigkeit machen hier den Unterschied aus. Entwicklungschef Dr. Klaus Jeschke fasst zusammen: „Anstatt einer Palette, großen Box oder eines ganzen Regals bringt unser kompakter STOROJET nur das „Regalbrett“ mit der angeforderten Ware - das ist effizient, schnell und spart massiv Energie!“

Beispiel eines typischen Ablaufs

Zum Verdeutlichen eines ganzen Spektrums technischer Finessen soll das Durchspielen eines typischen Ablaufs dienen.

Tausende verschiedene Teile mit Größen von wenigen Zentimetern bis knapp 1 Meter - die typischerweise auf ein Regalbrett passen - sind in einem STOROJET-Lager aufbewahrt.

Stellen wir uns vor, es wird eine Bestellung aus mehreren Produkten angefordert.

Der Picker sieht auf seinem Monitor die aktuelle Packliste. Gleich mehrere Roboter empfangen schon im Voraus den Auftrag, um einen unterbrechungsfreien Ware-zu-Mensch-Fluss aufrecht zu erhalten. Sie fahren die Wegstrecke zu den Liften und werden auf der richtigen Ebene abgesetzt. Anschließend navigieren sie selbstständig zur Position der jeweiligen Warenträger und docken sich daran an.

Mit dem Warenträger steuern sie auf ihrer Fahrbahn den Weg zurück zum Lift an und reihen sich an der zugewiesenen Ausgabestelle in Hüfthöhe ein.

Die zu entnehmende Ware wird per oberhalb montiertem Lichtsensor (Pick-by-Light) direkt in dem jeweiligen Fach des Warenträgers angestrahlt und muss nur noch entnommen werden. Der Barcode wird bei Entnahme des Artikels vom Picker gescannt, per System auf seine Richtigkeit überprüft und anschließend verpackt.

Mit dieser Info weiß das System, welche Lagerposition nun frei ist und lässt den Roboter den Warenträger zur Ablageposition zurück- und den nächsten Auftrag bringen. Bei der Wiedereinlagerung von Rücksendungen funktioniert die Verfahrensweise analog.

Wohin er fahren muss, welche Strecke, an welche Lagerposition und zu welcher Kommissionierstation „weiß“ und kontrolliert der Roboter durch die fortlaufend unter ihm gelesenen Codes sowie mit fortgeschrittenen Navigations- und Koordinierungsalgorithmen.

Selbst bei größeren Lagern klappt das fortlaufend und fast in weniger Zeit, als man zum Beschreiben des Vorgangs benötigt.

Dabei weiß sich der Roboter auch selbst zu helfen: Verschiebt z.B. ein Mitarbeiter beim Ein- oder Auslagern den Warenträger, korrigiert der Roboter und sucht sich anhand der Codes wieder den richtigen Weg, selbst Verschmutzungen oder Flecken irritieren ihn nicht.

Dadurch, dass mehrere Roboter fortlaufend im Einsatz sind, wird ein regelmäßiger Warenstrom erreicht, der schnell und sicher funktioniert und Mitarbeiter weitgehend unterstützt bzw. entlastet.

Je nach geforderter Auslastung ist das System über die Roboter im laufenden Betrieb skalierbar. Das Aufladen ihrer langanhaltenden Energiereserven übernehmen die Roboter im laufenden Betrieb bei Bedarf an fest installierten Ladeorten selbst und melden sich direkt wieder zum Dienst.

Dieser neue Ansatz führt zu einem automatischen Lagersystem mit multidimensionaler Flexibilität: von der räumlichen Ausnutzung über die Heterogenität der Güter bis zur Skalierung im Schichtbetrieb und Fehlertoleranz - und das alles in einer Preisklasse, in der sich Projekte für kleinere und mittelständische Unternehmen realisieren lassen.

An der Pickstation überzeugen die Warenträger mit einer weiteren zukunftsweisenden Eigenschaft. Sie sind komplett von oben zugänglich und bieten somit beste Voraussetzungen, vollautomatische Roboterarme (Manipulatoren) für den Pickvorgang je nach Anforderungen des Nutzers einzusetzen.

Geht man diesen Schritt, so ist nach Überzeugung der Entwickler sogar eine Reduktion der menschlichen Pick-Zeiten um 100% möglich.

Nebeneffekte

Hinzukommen weitere positive Nebeneffekte wie eine deutlich weniger zeitintensive und teilweise sogar echte fortlaufende "Inventur auf Knopfdruck".

Oder ebenfalls verbesserter Diebstahlschutz, weil niemand ins tiefere Innere des Regalsystems greifen kann und die einsehbaren Außenflächen nicht erkennen lassen, was sie beinhalten.

Da es nur einen Zugriffspunkt auf das Lager gibt, erhöht sich die Prozesssicherheit und vereinfacht die notwendige Dokumentation -Folgekosten werden reduziert.

Der Schulungsaufwand auf dieses neue System ist gering, eine Diskussion um „strukturiertes oder chaotisches Lager“ ist obsolet.

Da der Roboter nur den angeforderten Warenträger greift und bringt, entfällt Zeit- und Energie-fressendes „Umsortieren“.

Weit mehr als Prototyp-Status

Wesentlich ist, dass wir hier nicht von einer Machbarkeitsstudie oder einem Prototypenstatus sprechen, sondern ein solches Lager beim Partner Speedy GmbH seine Fähigkeiten seit 2 Jahren im Produktivbetrieb eindrucksvoll beweist.

Es ist zu empfehlen, sich dieses System live anzuschauen oder sich umfassend vom Entwickler beraten zu lassen.

Cookies & Datenschutz

Cookies & Datenschutz