Brillenplatz automatisiert mit STOROJET bis zu 31.000 Lagerplätze auf nur 100 m²

Referenzbericht als PDF herunterladen

Der Brillen-Onlineshop Brillenplatz.de (seit 2011) bietet eine breite

Auswahl an qualitativen Brillen in individueller Sehstärke, Marken-

Brillen, Marken-Sonnenbrillen und Marken-Skibrillen an. Das

Sortiment umfasst über 5.000 verschiedene Brillenmodelle, die

größtenteils als Lagerware verfügbar sind.

Vom Testlager zum operativen Einsatz

Ursprünglich wurde das STOROJET-System während der

Entwicklungsphase für Testzwecke genutzt und anschließend

nahtlos für den operativen Einsatz bei Brillenplatz übernommen.

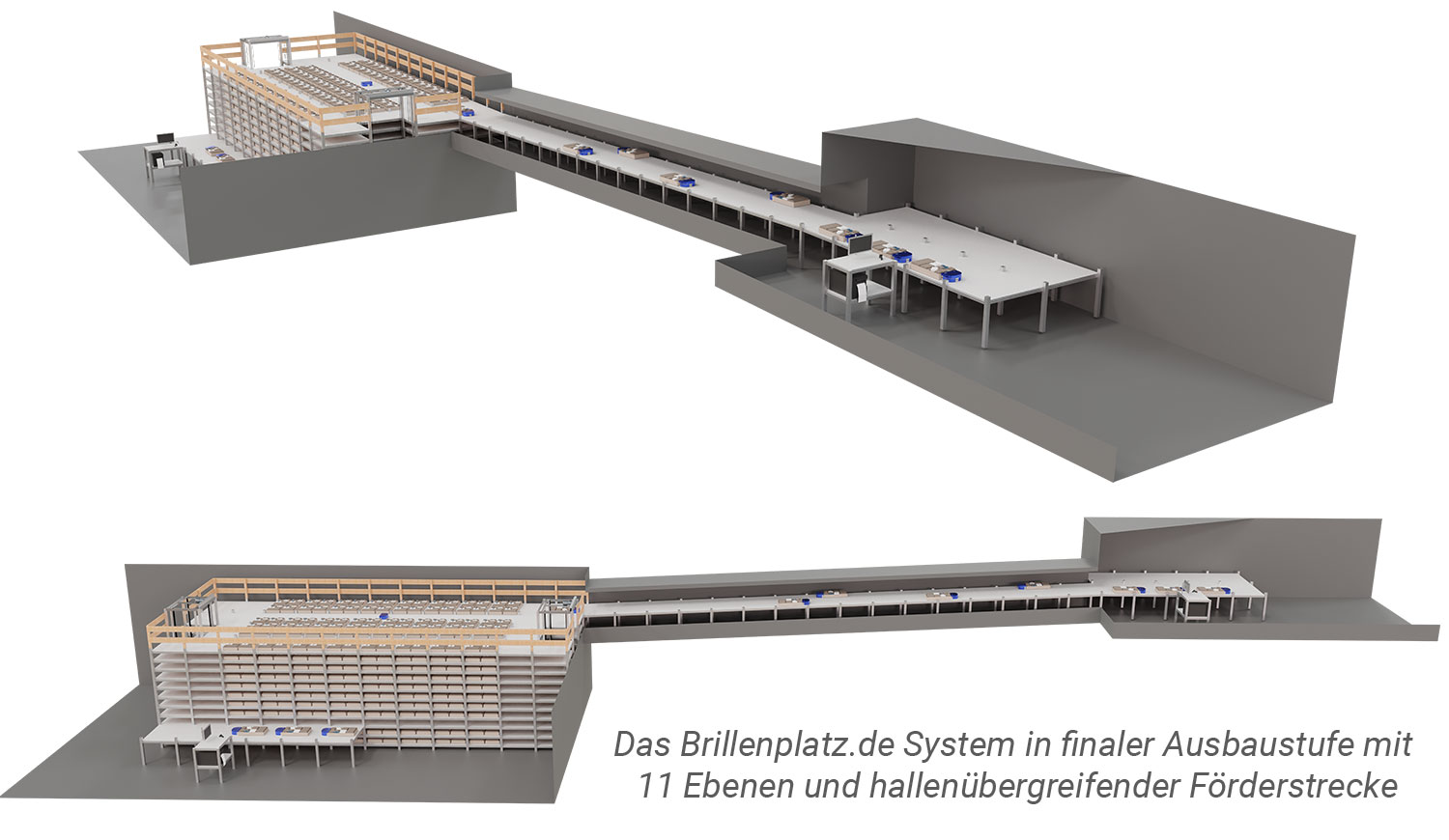

Trotz begrenztem Platzangebot wurde auf einer Grundfläche von nur

100 m² ein automatisches Kleinteilelager mit STOROJET realisiert.

Das automatische Kleinteilelager erstreckt sich über eine Höhe von

ca. 3,6 m mit 6 Ebenen und bietet derzeit bis zu 17.000 Lagerplätze

für Brillen und Zubehör.

Aus Redundanzgründen kommen zwei

Hochleistungslifte zum Einsatz und versorgen den Port für Ein- und

Auslagerungen mit bis zu 3,5 Warenträgerpräsentationen pro Minute.

Lediglich 15 Roboter werden benötigt, um den Materialfluss nach

dem Ware-zu-Mensch-Prinzip aufrechtzuerhalten. Um die Arbeit zu

erleichtern, nutzt Brillenplatz ein unterstützendes Pick-by-Light-

System, das die einzelnen Fächer auf den unterschiedlich großen

Warenträgern genau beleuchtet. Dies ist besonders hilfreich bei der

angewendeten Multipick-Kommissionierung und trägt dazu bei, die

Fehlerquote drastisch zu minimieren.

Cookies & Datenschutz

Cookies & Datenschutz